Как лазер позволяет сократить и удешевить производственный цикл

Селективное лазерное наплавление позволит реализовать такие геометрические конфигурации, получить которые сегодня просто нереально.

Отодвигаются границы возможного и в области теплообмена, а также структурной прочности. Использование передовых технологий изготовления отдельных компонентов может дать определенные преимущества, например, улучшение теплообмена за счет узких перфорационных отверстий, снижение стоимости изготовления сложных фасонных деталей и более эффективное внедрение результатов исследований и разработок благодаря быстрому созданию прототипов.

«Если существует технологический тренд, который может революционизировать развитие газовых турбин, то это, несомненно, передовые технологии производства. Это нечто совершенно новое, настоящий прорыв», – считает Николас Фортмейер, технический директор департамента ископаемого топлива энергетического сектора Siemens.

Современные тренды развития высоких технологий

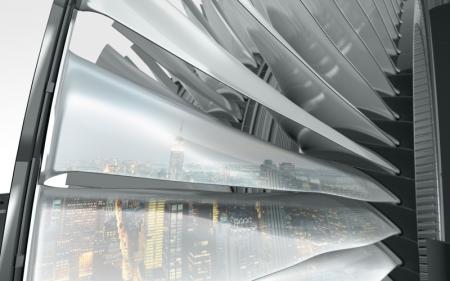

Так, исследования в области улучшения теплообмена сконцентрированы на эффектах охлаждения, которые достигаются путем оптимизации конструкции лопаток турбин, применения технологии пленочного охлаждения и многослойного покрытия, снижающего коэффициент теплопередачи. С этой целью разработчики Siemens совместно с промышленными партнерами развивают новые методы литья, в том числе такие, которые значительно расширяют диапазон геометрии литейных форм. Другой задачей является оптимизация внутренней конструкции лопаток турбины, в частности, разработка зажимных устройств более сложной конфигурации, а также системы перфорационных отверстий.

Основу этих инновационных методов литья составляет так называемая томолитографическая формовка (Тото-Lithographic Molding, ТОМО). «Если стержень лопатки сформован оптимально, то она требует меньшего охлаждения, – говорит Виллибальд Фишер, руководитель подразделения управления продуктами в департаменте газовых турбин. – Эффективность пленочного охлаждения можно увеличить, если отверстия в лопатках турбины и делителях потока вырезать лазером. Охлаждающий эффект усиливается за счет соответствующего подбора формы отверстий, которые не обязательно должны быть цилиндрическими. Для образования оптимального слоя охлаждающего воздуха, который иногда называют пленочным охлаждением, форма отверстий должна расширяться в направлении оболочки.

Технология селективного лазерного наплавления – это новый метод, который позволяет разработчикам турбин создавать сложные детали быстрее, дешевле и даже в режиме удаленного доступа. С помощью этого метода сплав наносится послойно, что позволяет точно воссоздавать деталь заданной формы. В некоторых приложениях этот метод используется для изготовления сложных деталей за один рабочий цикл вместо их сборки из нескольких мелких деталей.

«Технология лазерного наплавления позволит в будущем установить новые стандарты сложности для производимых деталей, – уверен Фишер. – Конструкцию турбин будут разрабатывать с учетом новых геометрических конфигураций, которые теперь можно будет реализовать на практике, а детали, которые необходимы в небольших количествах или используются для создания прототипов, можно будет изготовлять с меньшими затратами».

Снижение эксплуатационных расходов

Технологию селективного лазерного наплавления можно использовать также для снижения эксплуатационных расходов электростанций. «Я могу себе представить, что в один прекрасный день наши технические специалисты, отправляясь на удаленные электростанции, будут брать с собой 3D-устройства для селективного лазерного наплавления, – говорит Фишер. – Если они обнаружат вышедшую из строя деталь, они смогут изготовить ее на месте, не организуя ее поставку».

Соглашается с Фишером и Сергей Куфтин, директор департамента «Производство энергии» ДП «Сименс Украина». По его словам технологический прорыв или индустриальная революция при помощи 3D печати и, в частности, при помощи Selective Laser Melting, возможны уже в ближайшем будущем.

Еще одним методом снижения затрат является быстрая разработка прототипа. Фортмейер описывает это так: «Разработка газовых турбин в значительной степени связана с систематическим экспериментированием. Если мы сможем быстро изготавливать детали, мы сможем также быстро проверять наши идеи». Фишер считает, что тестирование прототипов литых деталей и стержней в условиях воздействия высокотемпературного потока газа будет проходить как минимум в два раза быстрее, чем сегодня.

«Говоря о турбинах, производство запчастей по требованию недалеко от места применения изделия дополнительно сократит затраты на логистику и хранение – уверен Сергей Куфтин. – Так, применение SLM в производстве лопастей турбин может привести к сокращению сроков производства с 16 – 20 недель до 48 часов. Общие затраты могут сократиться на 30%, что существенно повысит конкурентоспособность производителя, а для клиента – сократит сроки аварийного простоя оборудования. Это приведет к изменениям в географии производства изделий, технологической цепочке, а также подходу к обслуживанию рынка».

Специалисты Siemens видят прямую зависимость оперативности и удешевления производства турбинного и компрессорного оборудования от зрелости применяемых технологии литья и материалов.

Применение SLM в производстве лопастей турбин может привести к сокращению сроков производства с 16 – 20 недель до 48 часов. Общие затраты могут сократиться на 30%, что существенно повысит конкурентоспособность производителя.

Наряду с прогрессом в технологии производства эксперты ожидают масштабного и устойчивого роста производительности и эффективности, сокращения выбросов загрязняющих веществ и потребления топлива, а также повышения эксплуатационной гибкости. Она подразумевает, например, возможность более частого и оперативного ввода электростанций в рабочий режим. Такие улучшения станут возможными благодаря новым разработкам в таких областях, как аэродинамика, аэромеханика и теория горения.

В области аэродинамики Siemens сосредотачивает усилия на повышении эффективности компрессоров за счет оптимизации форм и аэродинамических профилей. В области теории горения ученые пытаются получить более качественную предварительную смесь, состоящую из сжатого воздуха и топлива. Это позволит обеспечить лучшее распределение пламени. «Siemens разработал прогрессивный метод сжигания, который демонстрирует впечатляющие результаты, в частности, низкий уровень выбросов вредных веществ, повышение температуры горения и снижение коэффициента разбавления», – объясняет Фортмейер.

Предпочтение готовым решениям

Другим важным направлением исследований является привязка газовых турбин к электростанциям. До начала 90-х годов производители электроэнергии предпочитали оборудовать свои электростанции отдельными компонентами и объединять их в единое целое. В настоящее время они предпочитают готовые решения под ключ, так как конструкция электростанции должна точно соответствовать используемым компонентам.

«Использование высокоэффективных электростанций комбинированного цикла – это глобальный тренд по КПД (до 62%) и уменьшению выбросов, – объясняет Сергей Куфтин. – В Украине данная технология сегодня представлена нешироко ввиду ситуации вокруг цен на газ и наличия большого числа действующих угольных электростанций. Не способствуют внедрению новейших технологий и негативные социальные аспекты, касающиеся угледобывающей отрасли. Надеюсь, что в среднесрочной перспективе изменение ситуации в энергетике Украины и Восточной Европы позволит начать активное развитие и внедрение данной прогрессивной технологии».

Независимо от того, какие новые высоты покорят разработчики, эксперты сходятся во мнении, что электростанции комбинированного цикла еще в течение многих лет будут оставаться одной из ведущих технологий в производстве электроэнергии. В основном это связано с высокой эффективностью при базовой и частичной нагрузке, быстрым пуском и стабильностью сети, которую гарантируют такие электростанции. Поэтому их необходимо разрабатывать с учетом максимальной гибкости, что даст им возможность в течение длительного времени адаптироваться к изменениям на рынке и новым технологиям.

Куда направлены инновации

- рост показателей за счет оптимизации управления парком электростанций, например, благодаря использованию передовых аналитических методов или улучшению прогнозных возможностей на базе так называемых Больших Данных;

- прогресс на уровне отдельных электростанций, например, за счет более тесной интеграции турбин и электростанций;

- инновации для отдельных компонентов, например, улучшение качества материалов, покрытий и аэродинамики.

«По моему мнению, сегодня компаний «слишком больших, чтобы рухнуть» попросту нет: никто не застрахован от потери доли рынка, ведь конкуренты не спят и также работают над применением инновационных технологий, в том числе 3D печати, в производстве, – отмечает Сергей Куфтин. – Чтобы оставаться в рядах технологических лидеров, необходимо постоянно инвестировать в R&D – научно-исследовательскую деятельность. В то же время рычаги усиления конкурентного преимущества следует искать не только в производственных процессах, но и в экономичном использовании топлива, сокращении выбросов, увеличении КПД. Та компания, которая сможет по совокупности вышеуказанных показателей предложить лучший товар, останется в лидерах. Сегодня чтобы устоять на рынке, нужно очень быстро бежать вперед».

Благодарим за предоставленные материалы ДП «Сименс Украина».